» Wat is OPC?

» Data Access

» Alarms & Events

» Historical Data Access

» Unified Architecture

» Hoe werkt OPC?

» Wat zijn de voordelen?

» Welke rol speelt dit protocol in industrie 4.0?

» Wie gebruikt het?

» OPC en SCADA

» OPC en Ignition

» Ontdek Ignition

Andere kennisbank artikelen

OPC

Wat is OPC?

OPC is de afkorting voor Open Platform Communications. Het is een industrieel communicatieprotocol voor de overdracht van gegevens tussen verschillende besturingssystemen en apparatuur in productie- en procesindustrieën.

Het bied een standaard manier om gegevens uit verschillende besturingssystemen en apparatuur te verzamelen, analyseren en beschikbaar te stellen aan bedrijfsapplicaties en -systemen. Dit stelt bedrijven in staat om productieprocessen te monitoren, te optimaliseren en te automatiseren en om beslissingsondersteunende informatie te verkrijgen.

Er zijn verschillende versies beschikbaar die elk specifieke functies en mogelijkheden bieden voor communicatie tussen besturingssystemen en productieapparatuur:

- Data Access

- Alarms & Events

- Historical Data Access

- Unified Architecture

Data Access

OPC DA is een het oudste en meest eenvoudige protocol. Het stuurt gegevens uit besturingssystemen rechtstreeks naar andere systemen op de werkvloer. Met OPC DA verzamelen applicaties realtime gegevens van verschillende apparaten en systemen en visualiseren deze gegevens of gebruiken ze om beslissingen te nemen. Het maakt gebruik van een efficiënt communicatieprotocol om gegevens snel en betrouwbaar over te dragen tussen verschillende applicaties. Een van de beperkingen van OPC DA is dat het alleen realtime gegevens kan verzamelen en delen. Het biedt geen ondersteuning voor historische gegevens of complexe gegevensstructuren.

Alarms & Events

OPC AE is een uitbreiding op het OPC-protocol die is ontworpen om informatie over alarmen en events te verzamelen en te delen tussen verschillende industriële automatiseringssystemen. Met OPC AE verzamelen gebruikers informatie over de status van apparaten en processen ontvangen waarschuwingen als er afwijkingen optreden of als er sprake is van storingen in het systeem. Het biedt ook de mogelijkheid om geavanceerde filters te gebruiken om alleen de relevante informatie te verzamelen, waardoor de prestaties van het systeem verbeteren en de belasting van het netwerk wordt verminderd.

Historical Data Access

OPC HDA is een uitbreiding op het OPC-protocol die is ontworpen om historische gegevens uit industriële automatiseringssystemen te verzamelen en te delen tussen verschillende applicaties. Het maakt het mogelijk om de verzamelde historische gegevens te gebruiken om trends en patronen te analyseren en om rapporten te genereren. Dit helpt bij het identificeren van problemen en bij het nemen van beslissingen over verbeteringen en optimalisaties van het systeem. HDA is echter een oudere versie en wordt tegenwoordig minder vaak gebruikt in industriële automatiseringssystemen.

Unified Architecture

OPC UA is de nieuwste en meest moderne versie. Het heeft verschillende voordelen ten opzichte van de vorige versies. Zo biedt het ondersteuning voor verschillende besturingssystemen, programmeertalen en platformen. Ook biedt het betere beveiliging en authenticatie, inclusief encryptie, digitaal ondertekenen en certificaatbeheer.

Het is ontworpen met een focus op interoperabiliteit en biedt een gestandaardiseerde manier van gegevensuitwisseling tussen verschillende systemen en apparaten, ongeacht de leverancier of het type apparaat. Hierdoor zijn bedrijven in staat gemakkelijker verschillende apparaten en systemen te integreren en gegevens te delen tussen verschillende afdelingen en organisaties.

OPC UA is ook ontworpen om te voldoen aan de eisen van de Industrie 4.0 en IIoT (Industrial Internet of Things) omgevingen, waarbij een groot aantal apparaten en systemen gegevens uitwisselen via internet en cloudservices. Hierdoor is OPC UA een belangrijke standaard geworden in de industriële automatisering en wordt het gebruikt in een breed scala aan toepassingen.

Hoe werkt OPC?

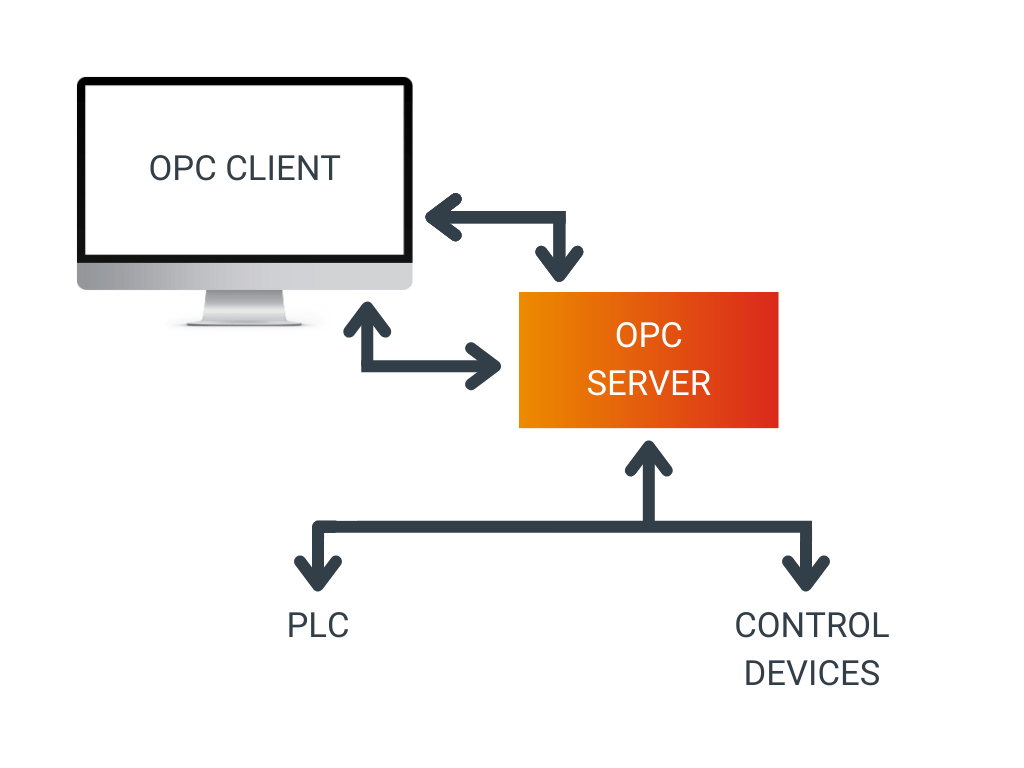

OPC werkt door middel van een client en een server. Een OPC-server is een softwaretoepassing die toegang biedt tot gegevens van een specifiek apparaat of proces, zoals een PLC (Programmable Logic Controller) of een SCADA (Supervisory Control and Data Acquisition) systeem. De OPC-client is een besturingssysteem die toegang heeft tot deze gegevens via de OPC-server.

Wanneer een client verbinding maakt met een server, wordt er eerst een proces gestart om de verbinding tot stand te brengen en de gegevensuitwisseling te beveiligen. Vervolgens is de client in staat de beschikbare gegevens van de server op te vragen en deze gegevens in realtime bij te werken.

Wat zijn de voordelen?

- Interoperabiliteit: Het is een gestandaardiseerde manier om realtime gegevens uit te wisselen tussen verschillende apparaten en systemen van verschillende leveranciers. Dit maakt het mogelijk om verschillende systemen naadloos met elkaar te integreren en gegevens uit te wisselen zonder dat er speciale interfaces of maatwerkcode nodig zijn.

- Efficiëntie: Het maakt gebruik van een efficiënte communicatieprotocol om gegevens snel en betrouwbaar over te dragen tussen systemen en apparaten. Dit vermindert de latentie en verhoogt de snelheid van gegevensuitwisseling, waardoor het mogelijk wordt om sneller te reageren op veranderingen in de productieomgeving.

- Betrouwbaarheid: Het is ontworpen om betrouwbare gegevensuitwisseling te bieden, zelfs in omgevingen met veel interferentie en storingen. Het biedt verschillende beveiligings- en fouttolerantiemechanismen om ervoor te zorgen dat de gegevens die worden uitgewisseld accuraat en consistent zijn.

- Veiligheid: Het maakt gebruik van encryptie en digitale certificaten om de veiligheid van gegevensuitwisseling te garanderen. Dit vermindert het risico op ongeautoriseerde toegang tot gegevens en beschermt bedrijven tegen potentiële cyberaanvallen.

- Schaalbaarheid: Het is schaalbaar en te gebruiken in zowel grote als kleine productieomgevingen. Het maakt het mogelijk om gemakkelijk nieuwe apparaten en systemen aan te sluiten op het netwerk zonder dat er grote wijzigingen in de software nodig zijn.

Welke rol speelt dit protocol in industrie 4.0?

Dit protocol speelt een belangrijke rol in de implementatie van Industrie 4.0 in de industrie. Het is een industriële communicatiestandaard die zorgt voor de interoperabiliteit van apparaten en systemen die in de fabriek worden gebruikt.

Het maakt gebruik van gestandaardiseerde protocollen voor de uitwisseling van gegevens tussen verschillende apparaten en systemen, ongeacht de fabrikant of de technologie die wordt gebruikt. Hierdoor communiceren verschillende systemen in de fabriek naadloos met elkaar, wat leidt tot betere efficiëntie, minder stilstand en minder fouten.

Bovendien maakt dit protocol het mogelijk om gegevens vanuit de productie in realtime te verzamelen en te analyseren, wat een belangrijk aspect is van Industrie 4.0. Dit leidt tot beter inzicht in de prestaties van de fabriek en helpt bij het nemen van datagestuurde beslissingen.

Wie gebruikt het?

Het wordt gebruikt door verschillende bedrijven en organisaties in de industrie, zoals fabrikanten, systeemintegrators en softwareleveranciers. Dit protocol is met name populair in de productie-industrie, waar het wordt gebruikt om verschillende systemen en apparaten in de fabriek te integreren en te communiceren. OPC wordt ook veel gebruikt in de procesindustrie, waar het wordt gebruikt voor de uitwisseling van gegevens tussen besturingssystemen, sensoren en actuatoren.

OPC en SCADA

Dit zijn twee technologieën die vaak samen worden gebruikt in de industrie. OPC wordt gebruikt om gegevens tussen verschillende systemen en apparaten uit te wisselen, terwijl SCADA wordt gebruikt om gegevens te verzamelen, te bewaken en te controleren in een productieomgeving.

SCADA-systemen bieden een visuele interface waarmee operators de prestaties van de fabriek kunnen monitoren en controleren. Dit omvat vaak het bewaken van productielijnen, machines en apparatuur en het verzamelen van gegevens zoals temperatuur, druk, flow en niveau. Met behulp van dit protocol worden deze gegevens in realtime verzameld en doorgegeven aan het SCADA-systeem, dat vervolgens de gegevens visualiseert en de operators in staat stelt om de prestaties van de fabriek te bewaken en te controleren.

OPC en Ignition

Ignition is een softwareplatform voor het beheer van industriële automatisering dat wordt gebruikt voor SCADA, HMI (Human Machine Interface) en MES (Manufacturing Execution System). Het is ontworpen om flexibel, schaalbaar en krachtig te zijn en biedt een breed scala aan functies voor de automatisering van industriële processen.

Ignition maakt gebruik van OPC-technologie om gegevens van verschillende apparaten en systemen in de fabriek te verzamelen en te integreren. Met behulp van Unified Architecture wisselt Ignition gegevens uit met andere systemen en apparaten in de fabriek.

Ignition biedt ook functies voor gegevensverwerking waardoor bedrijven in staat zijn realtime analyses uit te voeren en de prestaties van de fabriek te optimaliseren. Het is ook gemakkelijk te integreren met andere systemen, zoals ERP (Enterprise Resource Planning), waardoor het een end-to-end oplossing is voor de automatisering van industriële processen.

Voordelen van Ignition t.o.v. andere systemen

- Flexibiliteit en schaalbaarheid: Ignition is ontworpen om flexibel en schaalbaar te zijn en is gemakkelijk aanpasbaar aan de behoeften van een specifieke productieomgeving. Het is gemakkelijk aan te passen en uit te breiden met nieuwe functies en modules zonder de noodzaak van dure upgrades of aanpassingen aan de software.

- Kostenbesparingen: Ignition is gebaseerd op een abonnementsmodel, wat betekent dat bedrijven alleen betalen voor de functies en modules die ze nodig hebben. Dit leidt tot aanzienlijke kostenbesparingen in vergelijking met traditionele SCADA-systemen.

- Snellere ontwikkeling en implementatie: Ignition heeft een intuïtieve en gebruiksvriendelijke interface die het gemakkelijk maakt om applicaties te ontwikkelen en te implementeren. Dit leidt tot kortere ontwikkelings- en implementatietijden en helpt bedrijven hun productieprocessen sneller op te starten.

- Brede compatibiliteit: Ignition ondersteunt een breed scala aan hardware en softwareprotocollen. Dit betekent dat Ignition in staat is gegevens uit te wisselen met een breed scala aan apparaten en systemen in de fabriek.

Ontdek Ignition

op jouw manier

Start met bouwen

Ga direct aan de slag met het bouwen van je eigen Ignition-applicatie.

- Download en installeer Ignition eenvoudig en snel.

- Verken alle functies van Ignition.

- Koppel onbeperkt tags, PLC’s, databases en apparaten.

Ontdek hoe Ignition jouw technische uitdagingen oplost zonder beperkingen.

Zie Ignition in actie

Ontdek Ignition zonder technische kennis in de online demo-omgeving.

- Geen installatie nodig, start meteen.

- Bekijk hoe Ignition processen automatiseert en visualiseert.

- Pas live waarden aan en zie direct de resultaten.

Ervaar realtime automatisering en ontdek wat het voor jouw bedrijf kan betekenen.

Wil je écht weten wat Ignition voor jou kan doen?

Laat ons naar je toe komen voor een vrijblijvende demo.

- Ontmoet onze experts en stel vragen.

- Ontvang op maat gemaakt advies.

- Zie hoe Ignition jouw processen kan optimaliseren.

Dit is dé kans om met specialisten te sparren en precies te ontdekken hoe Ignition jouw bedrijfsdoelen kan waarmaken.